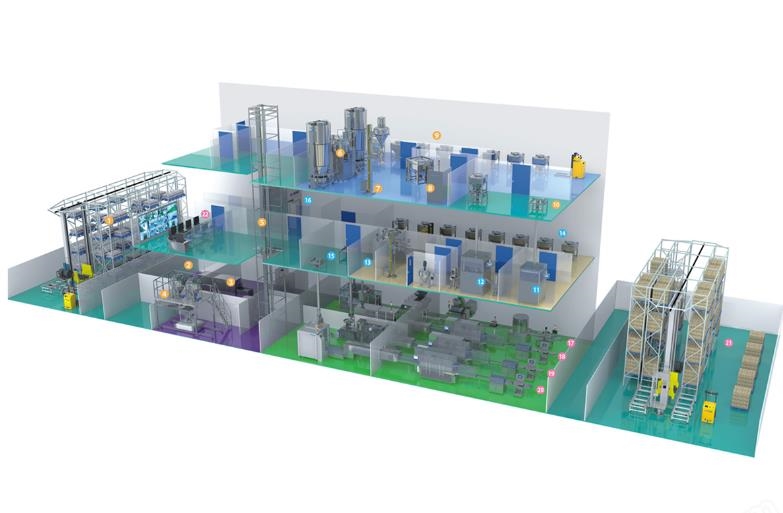

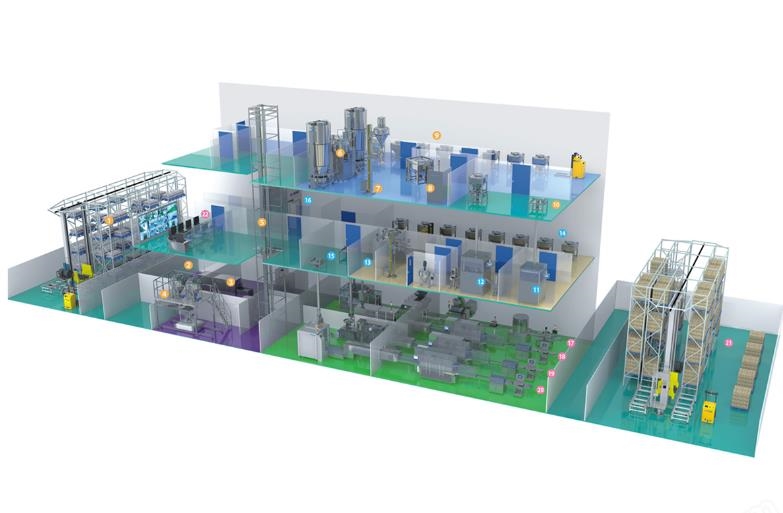

固體制劑生產線是指將原料藥(API)與輔料通過一系列單元操作����,最終加工成片劑����、膠囊劑�����、顆粒劑等固體形態藥物的完整生產體系����。它是制藥工業中應用較廣泛、技術成熟的生產形式�,以其劑量準確���、穩定性好�����、服用及攜帶方便等優勢,成為滿足全球醫療需求的核心支柱����。

一、核心組成部分與功能

一條完整的固體制劑生產線通常由以下幾個關鍵工藝環節串聯而成:

1.原料前處理系統:這是生產的起點���。主要包括粉碎機和篩分機,用于將原輔料處理成均勻的細粉��,確保后續混合的均勻性和產品的含量一致性����。

2.配料與混合系統:這是保證藥品有效成分均勻分布的核心���。通過多維運動混合機或V型混合機等設備�,將原料藥與多種輔料(如填充劑���、崩解劑���、粘合劑)按處方比例進行精確�����、高效的混合��,形成均一的粉末混合物���。

3.制粒系統(非必需��,視工藝而定):

對于流動性差或易分層的粉末�����,需要制粒環節。分為:

①濕法制粒:通過高速剪切制粒機或流化床制粒機添加粘合劑溶液�,將粉末制成顆粒�����,改善流動性和可壓性。

②干法制粒:利用干法制粒機通過滾壓直接壓成薄片再破碎制粒�����,無需添加液體,適用于對濕���、熱不穩定的物料。

4.干燥系統:濕法制粒后�����,需通過流化床干燥機或熱風循環烘箱去除顆粒中的水分���,控制顆粒的含水量在標準范圍內��。

5.壓片系統:這是固體制劑成型的核心���。旋轉式壓片機將干燥后的顆?;蚍勰谀>咧型ㄟ^上下沖頭的巨大壓力,壓制成形狀、大小��、硬度和重量均一的片劑�。

6.膠囊填充系統:對于膠囊劑,使用全自動膠囊填充機將藥物(粉末或顆粒)精確灌裝入空心膠囊殼中,并完成套合與鎖口����。

7.包衣系統:為改善片劑外觀、掩蓋異味��、控制藥物釋放或防潮�����,需使用高效包衣機��,在片芯表面均勻地噴涂一層薄膜衣。

8.內包裝系統:將成品進行分裝,常用設備有鋁塑泡罩包裝機(PTP)和瓶裝線,直接與藥品服用期內的穩定性與安全性相關��。

9.外包裝與監控系統:完成裝盒、貼標、掃碼�����、捆扎等最終工序���。整個生產線配備分布式控制系統(DCS)實時監控工藝參數���,并嚴格遵循GMP要求進行環境控制和記錄管理����。

二、技術特點與發展趨勢

現代固體制劑生產線呈現出模塊化�����、連續化�、智能化的發展趨勢。傳統批式生產正逐步向連續制造(CM)升級�����,通過過程分析技術(PAT)實現實時質量監控(QbD)��,極大提升了生產效率和質量可控性�。同時����,生產線高度注重密閉性和自動化,最大限度減少人為干預與交叉污染風險�。

總結而言�,固體制劑生產線是一個融合了機械工程、材料科學與制藥工藝的復雜����、高效�、高度規范化的系統��。它如同一座精密的“藥物工廠”,將簡單的原輔料轉化為一顆顆安全�����、有效�、高質量的藥品,是現代醫藥工業強大生產能力最直接的體現����,為公眾健康提供了堅實的保障�����。